Разработка технологической схемы сборки изделия. Технологические схемы сборки Последовательность выполнения чертежей деталей

Технологическая схема сборки – это графическое изображение последовательности сборки изделия.

Разработка схемы сборки связана с разбивкой изделия на сборочные единицы и их комплектующие. Разработку схемы сборки начинают с выбора базового элемента. Дальнейшее направление сборки изображается горизонтальной линией. Вхождение сборочных элементов в объект сборки показывается вертикальной линией. Детали выше горизонтальной линии сборки, а узлы и другие ее элементы ниже горизонтальной линии сборки.

Схема сборки дает представление не только о последовательности выполнения работы, но и возможности организации параллельного выполнения работ.

На схеме сборки все сборочные элементы узла изображаются в виде прямоугольников и располагаются последовательно, согласно введения их в объект сборки. Схема сборки дает наглядное представление о взаимосвязи сборочных элементов и последовательности их комплектования. Сборка начинается с базового сборочного элемента, закрепляемого на приспособлении.

Для несложных узлов двигателя могут составляться достаточно подробные схемы сборки, включительно до деталей. Если узел двигателя сложен, имеет значительный сборочный состав, в схему сборки включают в основном сборочные единицы.

Схема сборки узла составлена с выбором базовой детали – диска. Из-за небольшого количества деталей была составлена достаточно подробная схема сборки. В ней отсутствуют узлы – сборочные единицы этой детали.

2.2 Анализ базового технологического процесса сборки

Таблица 1 . Технологический маршрутно-операционный процесс сборки узла, базовый вариант.

|

Название |

Оборудование |

Анализ базового технологического процесса

Базовыйтехнологическийпроцессразработаннамелкосерийноепроизводство.Операцииявляютсяконцентрированными, включают в себя большое количество вспомогательных и подготовительных работ. Форма организации сборочных работ – бригадная.

Метод сборки – достижение точности полной взаимозаменяемости. Применяемая технологическая оснастка универсальная. На операции 120 и 135 применяется неэффективное универсальное приспособление и стойка,что увеличивает трудоёмкость.

2.3 Анализ проектируемого технологического процесса сборки

Таблица 2. Технологический маршрутно-операционный процесс сборки Узла, проектируемый вариант.

|

Название |

Оборудование | |||

Теоретическое описание проектируемого сборочного технологического процесса и его поэтапное проектирование.

Тех процесс сборки Узла является частью общего технологического процесса сборки двигателя.

Данный процесс представляет собой совокупность операций взаимно расположенных деталей и узлов.

Операции подразделяют на приёмы и переходы. Приёмы складываются из рабочих движений и могут быть основными и вспомогательными.

Проектируемый ТП состоит из маршрутной карты, комплектовочной карты, спецификации инструментов и приспособлений, операционной карты контроля и карты эскизов.

Этапы разработки технологического процесса сборки Узла:

1. Подготовка, т.е. изучение чертежей;

2. Разработка схемы процесса сборки;

3. Составление маршрутной технологии;

4. Выбор операционной формы сборки;

5. Разработка операций сборки;

6. Нормирование операций;

7. Проектирование приспособления;

8. Оформление ТП;

9. Утверждение ТП.

Подготовительный этап

Ознакомление с исходными данными и назначением изделия, анализ сборочных чертежей, технических и технологических условий, изучение типов соединения и сопряжения. Принятие решения о возможных методах их осуществления, оценка технологичности конструкций.

Составление графических и технологических схем сборки

Графические документы проекта могут содержать схему сборки собираемого изделия или схемы спроектированных средств выполнения технологического процесса, графики.

Составление маршрутной технологии

При составлении маршрутной технологии определяет последовательность выполнения технологических операций. На последовательность влияют:

Конструкция собираемого узла;

тип производства;

программа выпуска;

степень расчленения изделий на отдельные узлы.

Выбор метода сборки

Метод должен обеспечить требуемое качество сборки соединения, производительность, экономичность процесса.

Полная взаимозаменяемость – свойство сборочных элементов одного и того же наименования строго занимать свои места в объекте сборки без выполнения вспомогательных операций. Существуют различные способы и методы сборки.

Метод частичной (неполной) взаимозаменяемости – предусматривает сборку отдельных сборочных единиц, либо отдельных соединений изделия методом полной взаимозаменяемости, а остальные – методами компенсации их неточности (подбором, пригонкой или регулированием).

Метод подбора – предусматривает обеспечение при сборке заданных сборочных параметров, путём введения в объект сборки (в его комплект) таких

сборочных элементов, которые соответствуют друг другу по размерам, массе, упругости или другим параметрам. Выбран метод не полной взаимозаменяемости.

Выбор организационной формы сборки

При небольшой программе принимают бригадную форму сборки, операционную или поточную форму.

При определении вида производства пользуются не только программой, но и коэффициентом закрепления операции. При крупносерийном производстве выбрана пооперационная форма сборки. Она заключается в следующем:

весь комплекс работ по сборке изделия разбивается на ряд отдельных операций, из которых каждая выполняется определённым рабочим, за которым она закреплена.

Проектирование приспособлений и инструментов

Согласно с разработанной технологией составляют сводные ведомости на стандартные ТСО и вспомогательные материалы. Если в техпроцессе необходимы нестандартные средства, то разрабатывают краткую характеристику работы этих средств и производительность, а затем оформляют заказы на покупку или изготовление. Технолог принимает участие в утверждении чертежей.

Утверждение технологического процесса

Все карты технологического процесса подписываются технологом, начальником тех. бюро, старшим мастером, зам. начальником по технической части. Технолог и начальник тех. бюро несут полную ответственность за правильность разработки техпроцесса. Зам. начальника по технической части несёт полную ответственность за правильное определение общего направления создаваемого техпроцесса на основе передовой техники и технологии.

В операционной карте сборки указывают номер, шифр и наименование объекта сборки, название операции. Операционные карты составляют на все операции, в том числе сборочные, вспомогательные, контрольные и специальные. Некоторые операции сопровождают операционными эскизами объекта сборки.

Данный проектируемый маршрутно-операционный процесс сборки Узла состоит из 26 операций, оформлен на маршрутных картах установленного образца. По времени процесс сборки Узла занимает 20,67аса.

В проектируемом технологическом процессе сборки узла сборочная операция №120 «Развальцовка штифтов» состоит из четырех переходов, которые являются простым времени данная операция занимает – 1, 24 часа.

Технологическая схема сборки изделия является одним из основных документов, составляемых при разработке ТП сборки. Она разрабатывается на основе схемы сборочного состава, при разработке которой руководствуются следующими принципами:

· схема составляется независимо от программы выпуска изделия на основе сборочных чертежей, электрической и кинематической схем изделия;

· сборочные единицы образуются при условии независимости их сборки, транспортирования и контроля;

· минимальное число деталей, необходимое для образования сборочной единицы первой ступени сборки, должно быть равно двум;

· минимальное число деталей, присоединяемых к сборочной единице данной группы для образования сборочного элемента следующей ступени, должно быть равно единице;

· схема сборочного состава строится при условии образования наибольшего числа сборочных единиц;

· схема должна обладать свойством непрерывности, т. е. каждая последующая ступень сборки не может быть осуществлена без предыдущей.

Включение в схему сборочного состава технологических указаний превращает ее в технологическую схему сборки. Различают технологические схемы сборки "веерного" типа и технологические схемы сборки с базовой деталью.

Технологическая схема сборки "веерного" типа представлена на рис. 1.6,а . на ней стрелками показано направление сборки деталей и сборочных единиц. Достоинством схемы является ее простота и наглядность, но она не отражает последовательности сборки во времени.

Схема сборки с базовой деталью (рис. 1.6,б ) устанавливает временную последовательность сборочного процесса. При такой сборке необходимо выделить базовый элемент, т. е. базовую деталь или сборочную единицу, в качестве которой обычно выбирают ту деталь, поверхности которой будут впоследствии использованы при установке в готовое изделие. В большинстве случаев базовой деталью служит плата, панель, шасси и другие элементы несущих конструкций изделия. Направление движения деталей и сборочных единиц на схеме показывается стрелками, а прямая линия, соединяющая базовую деталь и изделие, называется главной осью сборки . Точки пересечения осей сборки, в которые подаются детали или сборочные единицы, обозначаются как элементы сборочных операций, например: Сб.1-1, Сб.1-2 и т. д., а точки пересечения вспомогательной оси с главной - как операции: Сб.1, Сб.2 и т. д.

а - "веерного" типа; б - с базовой деталью

рис. 1.6. Технологические схемы сборки

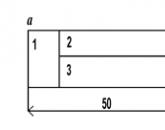

При построении технологической схемы сборки каждую деталь или сборочную единицу изображают в виде прямоугольника (рис. 1.7, а ), в котором указывают позицию детали по спецификации к сборочному чертежу (1 ), ее наименование (2 ) и обозначение (3 ) согласно КД, а также количество деталей (4 ), подаваемых на одну операцию сборки. Размеры прямоугольника рекомендуются 50´15 мм. Допускается изображение нормализованных или стандартных крепежных деталей в виде круга диаметром 15 мм, в котором указывают позицию по спецификации и количество деталей (рис. 1.7, б ).

а – детали и сборочные единицы; б – крепеж

рис. 1.7. Условные обозначения на технологической схеме сборки

Технологические указания по выполнению сборочных операций или электрического монтажа помещают в прямоугольник, ограниченный штриховой линией, а место их выполнений указывают наклонной стрелкой, направленной в точку пересечения осей сборки. Так на технологических схемах сборки оговаривают характер выполнения неразъемных соединений, например сварку, пайку, склеивание, запрессовку и т. д.; материал, применяемый при сборке; характер операций монтажа элементов (волной припоя, электропаяльником и т. д.); характер операций влагозащиты изделия, контроля и маркировки (рис. 1.8).

рис. 1.7. технологическая схема сборки с базовой деталью

После построения схемы сборки рассчитывают следующие коэффициенты:

1) среднюю полноту сборочного состава (количество сборочных единиц на каждой ступени сборки):

![]() (1.28)

(1.28)

где Е - общее количество сборочных единиц в схеме сборочного состава: ; m i - число групп, подгрупп, сборочных единиц;

i - показатель степени сложности сборочного состава, равный количеству ступеней сборки изделия;

2) показатель расчлененности данного процесса сборки:

где n - число рабочих операций, определенных для конкретных условий производства (при М < 1 ТП концентрирован, при М > 1 дифференцирован);

3) коэффициент средней точности сборочных работ:

![]() (1.30)

(1.30)

где k - показатель квалитета точности;

q - число сборочных единиц данного квалитета точности.

4) коэффициент сборности изделия:

![]() (1.31)

(1.31)

где E - количество сборочных единиц;

D - количество деталей.

§13. Построение схем сборки.

После изучения собираемого изделия составляют технологические схемы общей и узловой сборки.

Первичным элементом изделия является деталь, для которой характерно отсутствие каких – либо разъемных или неразъемных соединений.

Технологические системы сборки строят отдельно для общей сборки изделия и сборки каждого из его узлов. Схема начинается с базового элемента и заканчивается: для общей сборки – изделием, для узловой – узлом.

Базовым называют элемент (деталь или узел), с которого начинают сборку. Схемы сборки должны отражать структуру и последовательность комплектования изделия или узла. Процесс сборки изображается горизонтальной линией, которую проводят в направлении от базового элемента к собираемому объекту. Сверху располагаются в порядке последовательности сборки обозначения входящих в изделие деталей, а снизу сборочных единиц

Наименование детали

№ чертежа (ГОСТ) Кол-во

При наличии образца изделия составление схемы сборки упрощается, так как последовательность сборки может быть установлена в процессе пробной разборки.

Общую и узловую сборку начинают с установки базового элемента на стенд, верстак или сборочное приспособление. Если изделие имеет несколько размерных цепей, то сборку следует начинать с наиболее сложной и ответственной цепи, звенья которой являются составляющими звеньями других более простых цепей. В каждой размерной цепи сборку завершают установкой тех элементов соединения, которые образуют ее замыкающее звено. И эта последовательность сборки должна быть четко и ясно отражена в технологической схеме сборки. Схемы сборки должны быть снабжены надписями или сносками, поясняющими характер сборочных соединений и, выполняемый при сборке, контроль. Например: запрессовать, затянуть с определенным крутящим моментом, отрегулировать положение, проверить зазор и т. д.

Если отдельные сборочные единицы или узлы по условиям общей сборки подвергаются частичной или общей сборке, то этот вид дополнительной работы так же отражается дополнительной надписью на схеме сборки.

Схемы сборки могут иметь несколько вариантов отличных по структуре и последовательности выполнения сборки. На выбор варианта влияет: трудоемкость и себестоимость сборки; требуемое число сборщиков; удобство сборки; возможность механизации и автоматизации места сборки.

По принятым схемам сборки выявляют основные сборочные операции. Содержание такой операции устанавливают так, чтобы на каждом рабочем месте выполнялась однородная по своему характеру и технологически законченная работа. Это способствует лучшей специализации сборщиков и повышению производительности их труда. Содержание операции зависит так же от типа производства и вида сборки (поточное, непоточное). При поточной сборке длительность операции должна быть равна или кратна такту выпуска. В серийном производстве содержание операции принимают таким, чтобы при сборке изделий различных наименований, периодически сменяемыми партиями, обеспечить наиболее полную загрузку рабочих мест. В единичном и мелкосерийном производстве основная часть сборочных работ выполняется на общей сборке, и лишь малая их часть выполняется над отдельными сборочными единицами.

Схема сборочного состава представляет собой графическое изображение состава и последовательности соединения элементов и деталей изделия в виде условных обозначений (рис.3). Схема облегчает разработку маршрутного техпроцесса, давая наглядное, обозримое представление о последовательности сборки изделия. В схеме представлены все детали, сборочные единицы и основные материалы, входящие в прибор. Схема сборочного состава изображена в виде ступеней, соответствующих этапам сборки по принципу «от простого к сложному».

Выбранный рациональный маршрут сборки оформлен графически в виде технологической схемы с базовой деталью. Сама схема представлена в графической части курсового проекта.

Технологическая схема сборки с базовой деталью показывает, в какой последовательности и с помощью каких процессов необходимо присоединять друг к другу и закреплять элементы, входящие в изделие при его сборке. В качестве базовой детали был выбран Статор с крышкой поз.2

5.Технологический процесс сборки гм.

Проверить внешним осмотром детали и узлы поступающие на сборку при увеличении 6-9 крат на отсутствие загрязнений, заусенцев, задиров, острых кромок и механических повреждений. Проверить наличие сопроводительной документации на детали и узлы.

Межоперационное хранение деталей: статора, крышки со статором, корпуса и ротора, а также собранного прибора производить в эксикаторах с индикаторным влагопоглотителем.

Подвергнуть ультразвуковой промывке все детали, прошедшие полную механическую обработку, кроме статора с крышкой.

Расконсервировать ш/п по инструкции указанной в ТУ на шарикоподшипники.

Хранить на рабочих местах детали ш/п по инструкции указанной в ТУ на шарикоподшипники.

Подобрать пары шарикоподшипников по жесткости так чтобы по величине смещения наружного кольца относительно внутреннего в осевом направлении под нагрузкой 1 кг, они не отличались между собой более, чем на 0,0005 мм.

В гнездо крышки поз.2 обеспечить посадку наружного кольца ш/п с усилием 0,2 … 1 кг. Перед проверкой усилия посадки наружное кольцо ш/п должно быть установлено в гнездо крышки так, чтобы наружный торец кольца совпадал с плоскостью торца крышки.

Крепить корпус с крышкой 6-ю винтами через шайбы.

Установить винт поз.6 предварительно.

Крепить 6-ю винтами фланец поз.5.

По шейкам ротора поз. 1, обеспечивая посадку с усилием 5 … 10 кг напрессовать внутренние кольца ш/п. На посадочных поверхностях ротора допускаются следы от посадки шарикоподшипников в виде рисок чистотой не ниже 7.

Установить гайки поз. 9 на шейки ротора и обжать их на роторе по Ø 3,5 в паз.

Произвести динамическую балансировку ротора.

Подготовительная.

Промывочная.

Слесарная.

Контрольная.

Сборочная.

Сборочная.

Сборочная

Регулировочная.

Центры высверленных лунок (диаметром и глубиной до 2 мм) располагать на расстоянии 2÷3 мм от торца кольца из сплава ВНЖ7-3 (балансируемой плоскости).

Проверить динамическую балансировку.

Протереть сборку ротора с внутренними кольцами ш/п от смазки, металлической пыли и других загрязнений.

Контрольная .

Допустимый дебаланс 0,01 гсм 2 .

В гнездо корпуса поз.3 обеспечить посадку наружного кольца ш/п с усилием 0,2 … 1 кг. Перед проверкой усилия посадки наружное кольцо ш/п должно быть установлено в гнездо корпуса так, чтобы наружный торец кольца совпадал с плоскостью втулки корпуса.

Контролировать посадку наружного кольца ш/п до упора в гнездо корпуса поз.3 досылкой его при осевой нагрузке 15 кг. Корпус поз.3 годен к сборке, если усилие в 15 кг вызовет относительное перемещение стрелки микрокатора при 3-х кратном замере не более, чем на 0,0004 мм.

Сборочная.

Контрольная.

При наличии большего перемещения допускается выемка кольца, дополнительная притирка гнезда и повторный замер. Проверку досылки ш/п в корпус производить перед каждой сборкой.

Собрать шарикоподшипник статора с крышкой и корпуса согласно ТУ на шарикоподшипник.

Шарикоподшипники смазать смазкой ВНИИ НП-228Б ОСТ 38 01438-87 по 20±2 мг.

Для обеспечения непараллельности платика корпуса поз. 3 относительно крышки поз. 2 в пределах, указанных на чертеже, допускается доводка платика перед технологическими испытаниями с сохранением чистоты и геометрической формы поверхности.

Установить хомутик поз.4

Выставить осевой натяг ш/п. Величина осевого натяга шарикоподшипников выставляется по величине упругой деформации дна (мембраны) корпуса прибора. Для определения величины упругой деформации мембраны корпуса прибора необходимо к мембране приложить осевую нагрузку Р, величина которой равна величине осевого натяга шарикоподшипников согласно техническим требованиям на прибор.

Подтянуть винт поз.6 окончательно.

Законтрить винт поз.6 через фланец поз.5 хомутиками поз. 4.

Контрольная.

Проверить осевой натяг.

Винты 7,8,11 ставить на эмаль ЭП-275.

В два диаметрально расположенных шлица винта поз. 6 и на цилиндрическую поверхность детали поз. 5 напротив шлицов винта поз. 6 нанести эмаль ЭП-275.

Сушить прибор при температуре +80°С – 1,5 ÷ 2 часа.

Произвести технологические испытания по ТУ.

Уложить прибор в тару.

Сдать на склад готовых изделий.

Сборочная.

Сборочная .

Регулировочная.

Сборочная.

Термическая.

Контрольная.

Передаточная.

Сертификация систем качества

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

по практической работе студентов

«ПОСТРОЕНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ СБОРКИ ИЗДЕЛИЯ»

Направление подготовки: 220500 «Управление качеством»

Специальность: 220501 «Управление качеством»

очной формы обучения

Разработал к.т.н., доц. Кашмин О.С.

Рассмотрено на заседании каф. АСС

Протокол №_______ от__________________2006 г.

Зав. каф. д.т.н. проф.

Иноземцев А.Н

1.ч работы копируем полностью в работу.

Цель и задачи работы

Ознакомиться с формой и порядком заполнения спецификаций изделий, изучить правила построения технологических схем сборки и их назначение.

Общая часть

Сборка – завершающий этап производственного процесса в машиностроении, она в значительной мере определяет качество изделий и их выпуск в заданные сроки. Трудоемкость узловой и общей сборки составляет в среднем около 30 % всей трудоемкости изготовления машин. В массовом и крупносерийном производстве эта доля меньше, а в единичном и мелкосерийном, где выполняется большой объем пригоночных работ, трудоемкость сборки достигает 40…50%. В связи с этим правильная организация, всесторонняя технологическая проработка сборочных работ, по части их содержания, структуры, механизации и автоматизации, имеет большое народнохозяйственное значение.

Технологический процесс сборки - процесс, содержащий действия по установке и образование соединений составных частей заготовки или изделия.

Узловая сборка – сборка, объектом которой является составная часть изделия.

Общая сборка – сборка, объектом которой является изделие в целом.

Законченную часть технологического процесса, выполняемую на одном рабочем месте называют технологической операцией . Операция включает все действия оборудования и рабочих над одним или несколькими совместно собираемыми объектами (операционная партия).

Элементами технологических операций являются технологические и вспомогательные переходы, рабочие и вспомогательные ходы, установ, позиция .

Кроме технологических, различают еще вспомогательные операции , к которым относятся транспортирование, контроль, маркировку, смазку и др. работы. Сборку выполняют в определенной технологически и экономически целесообразной последовательности для получения изделий, полностью отвечающих установленным для них требованиям. Увеличение выпуска машин должно обеспечиваться интенсификацией технологических процессов. Поэтому основная задача технолога–машиностроителя заключается в построении высокопроизводительных технологических процессов.

Большую помощь технологам при разработке технологических процессов общей и узловой сборки оказывают технологические схемы сборки. Эти схемы отражают структуру и последовательность сборки изделия и его составных частей. Технологические схемы сборки, не входящие согласно стандартам ЕСТД (Единой Системы Технологической Документации) в комплект технологической документации, рекомендуется составлять непосредственно по чертежам изделия перед разработкой основной технологической документации (технологических карт установленных форм).

Технологические схемы упрощают проектирование процессов сборки и позволяют оценить технологичность конструкции изделия. При построении технологических схем можно выявить допущенные конструктивные неувязки собираемого изделия. Технологические схемы сборки дают возможность четко представить порядок и последовательность выполнения сборочных операций, определяя их содержание и средства механизации. Для построения технологических схем необходимо различать виды изделий, классификация которых установлена ГОСТ 2.101-68 (рис.1), в соответствии с которой различают: детали, сборочные единицы, комплексы и комплекты.

Изделием называется любой предмет или набор предметов производства, подлежащих изготовлению на предприятии. Определение видов изделий.

Деталь – изделие, изготовленное из однородного по наименованию и марке материала, без применения сборочных операций.

Сборочная единица – изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе сборочными операциями (свинчиванием, сочленением, клепкой, пайкой и т.п.).

Комплекс – два или более специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенные для выполнения взаимосвязанных эксплуатационных функций.

Комплект – два или более изделия, не соединенных на предприятии-изготовителе сборочными операциями и представляющих набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера. Например, комплект запасных частей, комплект инструментов и принадлежностей.

Изделия в зависимости от наличия или отсутствия в них составных частей делятся на:

а) неспецифицированные (детали) – не имеющих составных частей;

б) специфицированные (сборочные единицы, комплексы, комплекты) - состоящие из двух или более составных частей. Понятие "составная часть" следует применять только в отношении конкретного изделия, в состав которого она входит. Составной частью может быть любое изделие (деталь, сборочная единица, комплекс и комплект).

Рис.1 Виды изделий и их структура

Правила построения технологических схем сборки

Сборку изделия (его составной части) начинают с базовой детали, которая первая устанавливается в сборочное приспособление (стенд, панель) и к которой в процессе сборки присоединяются другие детали или сборочные единицы.

Технологический процесс общей и узловой сборок представляется с помощью технологических схем, которые отражают структуру и последовательность сборки изделия и его составных частей.

Примеры технологических схем общей и узловых сборок показаны в приложении.

Единых общепринятых правил построения и оформление схем сборки в отечественной технологии машиностроения нет, в различных источниках могут встречаться не совпадающие рекомендации. Тем не менее можно сформулировать ряд правил, которые следует соблюдать при построении схем и их пользовании, исходящих из общепринятых требованиям наглядности и однозначности представлений.

2.1. На схемах каждый элемент изделия (деталь, сборочная единица) имеет свое условное обозначение (таблица). Деталь обозначается прямоугольником, сборочная единица шестиугольником, которые разделены на три зоны:

в зоне 1 проставляются обозначение и позиция детали (сборочной единицы) по чертежу;

в зоне 2 – наименование детали (сборочной единицы) по чертежу;

в зоне 3 – количество одновременно устанавливаемых деталей (сборочных единиц). Указанные в таблице размеры условного обозначения элемента изделия желательно выдерживать, составляя технологическую схему сборки, при выполнении данной лабораторной работы. В общем случае условные элементы изображаются произвольного масштаба, одинакового для данной схемы.

2.2. Процесс общей сборки изображают на схеме сплошной горизонтальной линией. Начало линии сборки обозначается сплошь зачерненным кружком Ш5 мм.

2.3. построение технологической схемы общей сборки начинают с базового элемента изделия, который располагают в левой части схемы, условное обозначение собранного объекта – в правой.

2.4. Процесс узловой сборки изображается линией, которую проводят в направлении от базового элемента к собранному объекту.

2.5. Линия сборки изображается сплошной основной линией по ГОСТ2.303-68.

2.6. Условное изображение сборочных единиц, деталей, а также линии установки, демонтажа, информации выполняется сплошной тонкой линией по ГОСТ 2.303-68.

2.7. Условное обозначение всех деталей непосредственно входящих в изделие располагают сверху в порядке последовательности сборки.

2.8. Условное обозначение всех непосредственно входящих в изделие сборочных единиц располагают снизу.

2.9. При возможности одновременной установки нескольких составных частей изделия на его базовую деталь их соединительные линии на схеме сходятся в одной точке.

2.10. При необходимости технологические схемы сборки снабжают надписями-сносками, поясняющими характер сборочных работ (запрессовку, смазку, проверку зазора, доработку, клепку, выверку и т.п.), когда они не ясны из схемы, и выполняемый при сборке контроль.

2.11. Составляют в первую очередь схему общей сборки, а затем схемы узловой сборки (параллельно), обеспечивая необходимую согласованность и координацию действий на основе схемы общей сборки изделия.

Технологические схемы сборки на одно и тоже изделие можно составить в нескольких вариантах, которые отличаются структурой и последовательностью комплектования сборочных элементов. Принятый вариант фиксируют составленной схемой, которая является одним из технологических документов.

Создавая новые машины, следует предусмотреть их общую сборку из предварительно собранных составных частей (принцип узловой сборки), что обеспечивает преимущества не только при их производстве, но также при обслуживании, эксплуатации и ремонте.

3. ВОПРОСЫ ДЛЯ КОНТРОЛЯ

3.1. Составные части технологического процесса.

3.2. Классификация изделий и их составных частей по ЕСКД.

3.3. Назначение технологических схем сборки.

3.4. Основные правила составления технологических схем сборки.

4. ЗАДАНИЕ ДЛЯ РАБОТЫ

Получив в качестве объекта работы изделие, оформить его сборочный чертеж и спецификацию, а также построить технологическую схему сборки сборки изделия. Произвести описание принятой схемы сборки.

5. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

5.1. Ознакомиться с инструкцией по безопасному выполнению лабораторных работ.

5.2. Ознакомиться с содержанием лабораторной работы, заданием.

5.3. Получить изделие для выполнения работы и необходимые инструменты.

5.4. Ознакомиться с конструкцией и назначением изделия.

5.5. Оформить сборочный чертеж изделия (вывести позицию на входящие в изделия сборочные единицы и детали).

5.6. Построить технологическую схему сборки.

5.7. Произвести сборку изделия и окончательно откорректировать технологическую схему сборки.

5.8. Составить отчет и сдать его преподавателю.

6. УКАЗАНИЯ ПО ОФОРМЛЕНИЮ ОТЧЕТА

Отчет оформляется на специальных бланках, выданных преподавателем.

Графическая и текстовая часть отчета должна быть выполнена карандашом аккуратно, стандартным шрифтом с использованием чертежных инструментов.

Отчет составляется индивидуально и подписывается каждым студентом.

7. БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. ГОСТ 2.101- 68 ЕСКД Виды изделий.

2. ГОСТ 2.108-68 (СТ СЭВ 2516-80). ЕСКД Спецификация.

3. ГОСТ 3.1407-74. ЕСКД Правила оформления документации на слесарные, слесарно-сборочные и электромонтажные работы.

4. Сборка и монтаж изделий машиностроения: Справочник. В 2-х т. /Ред. совет: В.С.Корсаков (пред.) и др. - М.: Машиностроение, 1983.– Т.1. Сборка изделий машиностроения / Под ред. В.С.Корсакова, В.К. Замятина, 1983.- 480 с.

Популярное

- История DoorHan – история успеха

- Как сделать в майнкрафте лестницу Как сделать лестницу minecraft

- Кодиеум микс: уход в домашних условиях, фото

- Как добывают гранит в россии Граниты и месторождения полезных ископаемых

- Подробная информация о сочетании цветов с примерами

- Как быстро и легко выложить садовую дорожку из природного камня на газоне Комбинируем материалы садовых дорожек

- Какое удобрение для картофеля лучше при посадке

- Листья огурцов в дырочку и желтеют

- Фальш-ковка для декорирования стен Фальш ковка из картона

- Точечная роспись для начинающих: разбираемся в техниках и стилях Точечные рисунки